CNC鋁件加工工藝有哪些特點?

近些年來,工業化發展愈加快速,對數控加工行業整體加工水平提出了更高的要求,對鋁件加工品質也有多重考量,這在一定程度上也倒逼了CNC鋁件加工工廠進一步提升鋁件加工工件品質。

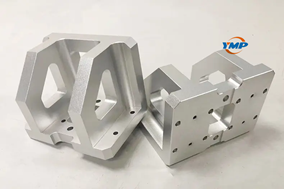

鋁合金CNC加工是利用數控機床進行零件加工同時利用數字信息控制零件和刀具位移的機械加工方式。

一、CNC加工鋁合金的特點

1. 鋁合金硬度低

與其他金屬材料相比,鋁合金具有較低的硬度,故而切削性能良好,但同時此材質也因熔融點低,延展性大的特點,非常容易在精加工表面或刀具上發生熔附,也很容易產生毛刺等不足。熱處理或壓鑄鋁合金也具有較高的硬度。一般鋁板的 HRC硬度在40度以下,不屬于高硬度的材質。因此,cnc鋁件加工過程中,加工工具的負荷會很小。另外,鋁合金的導熱性能優異,完成鋁件切削時所需溫度低,能夠極大的提高銑削速度。

2、鋁合金的塑性較低

“塑性”即材料在加工變形時在不斷施加外力的作用下發生形變而不斷延展變形的能力。而鋁合金的塑性就主要表現為獲得很高的延伸率和較低的回彈率。即能夠在外力作用下發生塑性變形并保持一定形變程度。

鋁合金的“塑性”通常受晶粒度的影響。晶粒度是影響鋁合金塑性的關鍵因素。 一般來說,晶粒越細,鋁合金的塑性越好。這是因為晶粒細小時,材料在加工過程中產生的位錯數量就會更多,使得材料更加容易變形,塑性程度就更高。

鋁合金的塑性低,熔點也低。CNC鋁件加工時,排屑性能差,表面粗糙度也高。這就需要cnc加工工廠主要解決固定刀刃、加工表面品質這兩個問題,就能解決鋁合金加工的問題。

3、鋁件加工過程中,刀具極易磨損

在鋁件加工過程中,由于使用了不合適的刀具,在 棒刃、切削排出問題的多重影響下,工具的磨損情況會更嚴重。所以在進行鋁件加工前,應該選擇能將切削溫度控制到最低、同時前刀面粗糙度好,也能順利排出切削的刀具。擁有風力的正前角切削刃和足夠排屑空間的道具最為合適。

鋁件加工有如下幾種方式:

1-熱加工。

這是一種進給鋁合金錠坯在再結晶溫度以上所完成的塑性成形過程;熱加工時,錠坯的塑性較高而變形抗力較低,可用能力較小的設備生產變形較大的產品。

2. 冷加工

冷加工是指在不產生回復和再結晶的溫度以下所完成的塑性成形過程,冷加工的實質是冷加工和中間退火的工藝組合過程。冷加工可到表面光潔、尺寸精確、組織性能良好和滿足不同性能要求的最終產品。

3-溫加工

溫加工是一種介于冷加工、熱加工之間的塑性成形過程。溫加工的主要目的是為了降低金屬的變形抗力和提高金屬的塑性性能。

鋁合金加工時應注意如下事項:

1-鋁型材溫度設定與控制。一般而言,溫度與表顯溫度存在一定誤差,設定表溫時要根據設備的實際溫度來進行設定,并且密切關注溫度的波動情況

2-鋁型材時效保溫。要嚴格按照加工工藝要求設置時效,保溫時間也要適當,防止因時效不夠或時效過長而導致硬度不夠。

3-鋁型材擠壓裝框不能過于密集,材料與材料之間要有間隙,鋁型材特別是不通風的小料、厚料間隙就需要更大,管料、小料和板料合裝一框時,管料放下面有利于時效循環送風。

CNC鋁件加工過程中“時效”是指對鋁合金進行熱處理使其達到更高強度和硬度。鋁合金零件再經過壓鑄、加工、退火等諸多工藝之后,會因為其晶粒尺寸和分布不均勻等導致材料的力學性能和抗拉強度不足。“時效”處理就是在這些工藝之后,將材料再次加熱到特定溫度并保持一定時間,以使材料中的晶粒重新排列并形成均勻結構,從而提高材料的硬度和強度。

- 上一篇:

CNC數控加工有哪幾種熱處理方式

2023/9/12 - 下一篇:

汽車零部件加工的工藝有哪些呢?

2023/8/31